汽車輕量化的幕后英雄——SMC模具技術(shù)全解析

發(fā)布時(shí)間:2025-09-17

瀏覽次數(shù):249

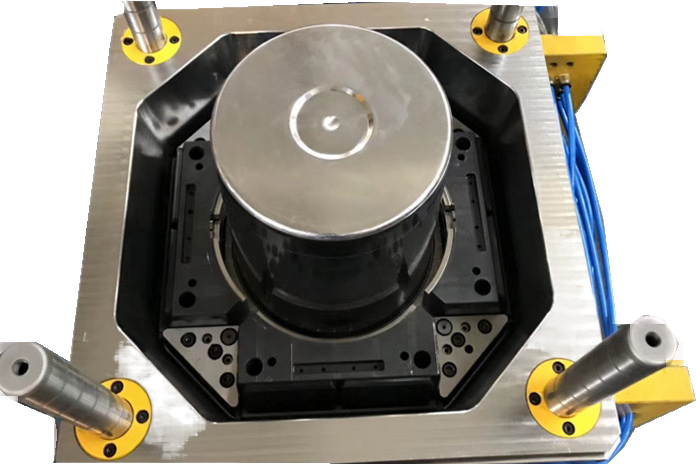

在新能源汽車與智能網(wǎng)聯(lián)汽車?yán)顺毕砣虻漠?dāng)下,汽車行業(yè)正經(jīng)歷一場(chǎng)以輕量化為的。作為這場(chǎng)變革的裝備,SMC(片狀模壓復(fù)合材料)模具憑借其獨(dú)特優(yōu)勢(shì),成為汽車制造商突破性能瓶頸、實(shí)現(xiàn)降本增效的關(guān)鍵工具。

一、材料:SMC如何重塑汽車制造基因

SMC是一種由玻璃纖維增強(qiáng)材料與熱固性樹(shù)脂組成的復(fù)合材料,其配方包含不飽和聚酯樹(shù)脂、低收縮添加劑、增稠劑及短切玻璃纖維。這種材料組合賦予了制品三大優(yōu)勢(shì):

輕量化與度并存:通過(guò)調(diào)整玻璃纖維含量與樹(shù)脂體系,可實(shí)現(xiàn)密度1.8-2.0g/cm3的制品,比傳統(tǒng)鋼材減重40%-60%,同時(shí)抗拉強(qiáng)度達(dá)300-500MPa,滿足汽車結(jié)構(gòu)件對(duì)強(qiáng)度的嚴(yán)苛要求。

耐腐蝕與耐候性:在鹽霧試驗(yàn)中,SMC制品可承受1000小時(shí)以上無(wú)腐蝕,遠(yuǎn)超金屬材料的200-500小時(shí)標(biāo)準(zhǔn),特別適用于發(fā)動(dòng)機(jī)艙、底盤(pán)等惡劣環(huán)境部件。

設(shè)計(jì)自由度突破:采用模壓成型工藝,可一次成型帶加強(qiáng)筋、凸臺(tái)、異形孔的復(fù)雜結(jié)構(gòu),如某車型后擾流板通過(guò)多層SMC疊加工藝,將傳統(tǒng)5個(gè)金屬件整合為1個(gè)復(fù)合材料件,裝配效率提升70%。

二、工藝突破:從實(shí)驗(yàn)室到量產(chǎn)線的跨越

SMC模具制造涉及三大技術(shù)環(huán)節(jié):

精密加工體系:采用五軸聯(lián)動(dòng)加工中心,確保型腔表面粗糙度Ra≤0.8μm,配合EDM電火花加工技術(shù),可實(shí)現(xiàn)0.05mm級(jí)微細(xì)結(jié)構(gòu)加工,滿足汽車A級(jí)表面要求。

智能溫控系統(tǒng):通過(guò)模溫機(jī)與傳感器網(wǎng)絡(luò)構(gòu)建閉環(huán)控制,實(shí)現(xiàn)130-150℃成型溫度±1℃的調(diào)控,某企業(yè)開(kāi)發(fā)的分區(qū)控溫技術(shù),使大型覆蓋件變形量控制在0.3mm以內(nèi)。

快速換模方案:采用模塊化設(shè)計(jì)理念,將模具拆分為標(biāo)準(zhǔn)型芯、可調(diào)型腔、快速連接三大模塊,換模時(shí)間從傳統(tǒng)4小時(shí)壓縮至45分鐘,支持多車型混線生產(chǎn)。

三、應(yīng)用場(chǎng)景:從車身到動(dòng)力系統(tǒng)的全覆蓋

當(dāng)前SMC模具在汽車領(lǐng)域已形成四大應(yīng)用矩陣:

外飾系統(tǒng):包括前后保險(xiǎn)杠、翼子板、擾流板等,某車型采用SMC硬頂車頂,較金屬方案減重58%,同時(shí)通過(guò)模內(nèi)涂層技術(shù)實(shí)現(xiàn)Class A級(jí)表面質(zhì)量。

動(dòng)力系統(tǒng):發(fā)動(dòng)機(jī)氣門(mén)罩蓋、油底殼等耐高溫部件采用改性SMC材料,可長(zhǎng)期承受150℃工作溫度,較鋁合金方案成本降低35%。

內(nèi)飾系統(tǒng):儀表板骨架、車門(mén)內(nèi)飾板等通過(guò)低VOC樹(shù)脂體系開(kāi)發(fā),滿足車內(nèi)空氣質(zhì)量標(biāo)準(zhǔn),某企業(yè)開(kāi)發(fā)的吸音型SMC材料,使車內(nèi)噪音降低3-5dB。

新能源件:電池包上蓋板采用阻燃SMC材料,通過(guò)UL94 V-0認(rèn)證,在800℃火焰下保持30分鐘無(wú)穿透,較金屬方案減重45%。

https://beian.mps.gov.cn/#/query/webSearch?code=33100302003766

https://beian.mps.gov.cn/#/query/webSearch?code=33100302003766